E-mail: web@kota.sh.cn

E-mail: web@kota.sh.cn

Telefon: 0515-83835888

Telefon: 0515-83835888

În peisajul industrial modern, puține materiale reușesc să fie la fel de omniprezente și de vitale strategic ca folie de cupru electrodepusă . Este un element de bază care stă la baza atât revoluției digitale – servind drept căi conductoare în fiecare placă de circuit imprimat (PCB) – cât și tranziției energetice globale, acționând ca colectsau de curent primar în generația următoare. Echipament cu baterii cu litiu .

Impulsată de o cerere fără precedent pentru vehicule electrice (EV), stocarea energiei la scară de rețea și tehnologii de comunicare de mare viteză, piața globală a foliei de cupru electrodepuse se confruntă cu o creștere exponențială. Cu toate acestea, producerea acestui material, care este mai subțire decât părul uman, dar suficient de puternic pentru a rezista la manipularea industrială, depinde în mare măsură de expertiza în producție proprie și, cel mai impsautant, de ingineria de precizie a produsului. mașină cu folie de cupru si intregul Linie de producție folie de cupru . Calitatea, capacitatea și eficiența acestor mașini dictează în mod direct performanța și rezistența lanțului de aprovizionare a întregului sector energetic nou.

Acest raport analizează mecanica modului folie de cupru electrodepusă este realizat, de ce caracteristicile sale sunt atât de vitale și cursa tehnologică între producători pentru a construi cele mai sofisticate mașină cu folie de cupru capabil să îndeplinească cerințele de performanță de mâine.

Ascensiunea lui Folie de cupru ED de la o marfă la un activ strategic se datorează combinației sale unice de subțire extremă, conductivitate ridicată și flexibilitate mecanică, făcându-l de neînlocuit în două aplicații cheie cu creștere mare.

În celulele cu litiu-ion utilizate în vehiculele electrice și în stocarea energiei, Folie de cupru ED servește ca colector de curent anodic. Funcțiile sale principale includ:

Transport eficient de electroni: Datorită rezistivității electrice scăzute a cuprului, acesta asigură pierderi minime de energie pe măsură ce electronii circulă în timpul ciclurilor de încărcare și descărcare, impactând direct eficiența bateriei și managementul termic.

Cursa ultra-subțiere: Industria împinge neîncetat spre folii mai subțiri, de la 8 μm până la 6 μm, 4,5 μm și chiar încearcă 3,5 μm. Fiecare reducere de micrometru a grosimii foliei de cupru se traduce printr-un volum mai mare pentru materialele electrozilor activi (de exemplu, grafit sau siliciu), crescând astfel direct capacitatea bateriei. densitatea energetică și, ulterior, autonomia vehiculului electric. Această căutare a foliei ultra-subțiri face ca stabilitatea și precizia mașină cu folie de cupru o cerință nenegociabilă.

Reziliență mecanică: Folia trebuie să suporte sute sau mii de cicluri de extindere și contracție a volumului, deoarece ionii de litiu se intercalează și se deintercalează în materialul anodului. Acest lucru necesită proprietăți superioare anti-oboseală și rezistență ridicată la tracțiune, care sunt controlate de procesul de electrodepunere.

În dispozitivele electronice, de la smartphone-uri la fermele de servere, Folie de cupru ED este laminat pe substraturi pentru a forma PCB-uri. Pe măsură ce viteza datelor crește (5G, AI și cloud computing), cerințele pentru folie evoluează de la conductivitate simplă la integritate complexă a semnalului:

Integritatea semnalului la înaltă frecvență: Transmiterea lină și precisă a semnalelor de înaltă frecvență este grav afectată de caracteristicile suprafeței foliei. Orice rugozitate pe suprafața de cupru crește impedanța și împrăștierea semnalului, ceea ce duce la pierderea semnalului (pierderea conductorului) și diafonia.

Aderenta fara compromis: Folia trebuie să adere puternic la rășina organică sau la substratul ceramic, necesitând o suprafață rugoasă, dar această rugozitate trebuie redusă la minimum pentru a păstra integritatea semnalului. The Linie de producție folie de cupru prin urmare, trebuie să gestioneze un compromis critic între rezistența la exfoliere (aderență) și pierderea conductorului (netezimea).

Fabricarea de Folie de cupru ED este o capodoperă a ingineriei chimice, a mecanicii de precizie și a controlului electric, centrată în jurul mașină cu folie de cupru . Procesul este continuu, rulează 24/7 pentru a satisface cererea globală și este segmentat în etapa de electrodepunere și etapa ulterioară de tratare a suprafeței.

Acesta este procesul metalurgic de bază în care se naște folia de cupru.

Ce este procesul de electroliză?

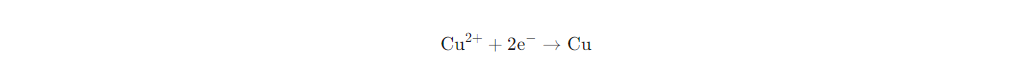

Procesul utilizează electroliza continuă pentru a reduce ionii de cupru dizolvați dintr-o soluție de sulfat de cupru (electrolitul) pe o suprafață rotativă a catodului folosind un curent continuu controlat. Reacția chimică la catod este:

Rolul central al tamburului de titan catodic: The mașină cu folie de cupru este definit de viteza sa masivă, mare tambur catodic de titan . Titanul este ales datorită inerției sale excepționale (rezistența la coroziune) și a faptului că cuprul nu se leagă permanent de el. Această caracteristică antiaderentă permite desprinderea curată a foii de cupru continuu, nou depusă, pe măsură ce tamburul se rotește. Suprafața tamburului trebuie lustruită până la o netezime ca o oglindă pentru a se asigura că folia de cupru rezultată are rugozitatea scăzută necesară pentru aplicațiile de înaltă frecvență.

Controlul structurii prin densitatea curentului și aditivi: Calitatea Folie de cupru ED — rezistența, ductilitatea și rugozitatea sa — este foarte sensibilă la parametrii procesului:

Densitatea curentului: Viteza cu care se depune cuprul este controlată de densitatea curentului. Densitățile de curent mai mari cresc viteza de producție, dar pot duce la o structură cristalină mai grosieră, neuniformă, reducând potențial rezistența mecanică și uniformitatea foliei. Controlul de precizie al curentului pe întreaga suprafață largă a tamburului este primordial.

Aditivi organici (Sosul secret): Electrolitul conține urme de aditivi organici aleși cu meticulozitate (cum ar fi lipici, tiouree sau nivelanți). Aceste substanțe chimice se adsorb pe frontul de depunere de cupru, inhibând creșterea aleatorie a cristalelor și încurajând formarea unor structuri de granule ultrafine și uniforme. Acești aditivi sunt mecanismul principal pentru reglarea fină a proprietăților mecanice ale foliei și pentru asigurarea unei netezimi optime a suprafeței.

După ce „folia brută” este scoasă din tambur, aceasta trece printr-o serie complexă de placare și băi chimice pentru a o pregăti pentru lipire și protecție. Acest lucru este crucial pentru funcția sa în Echipament cu baterii cu litiu și PCB-uri.

Tratament de aspre (Ancora): Pentru o parte a foliei (partea „mată”), se aplică un proces de galvanizare la scară micro pentru a depune particule minuscule, dendritice de cupru (deseori denumite „noduli” sau „denivelări”). Această rugozitate controlată crește considerabil suprafața și capacitatea de interblocare mecanică, esențială pentru atingerea nivelului ridicat. puterea de peeling necesare pentru laminare sau acoperire cu electrozi.

Densificare și pasivizare: Nodulii aspri sunt apoi blocați pe loc cu un strat subțire de placare densă de cupru. În cele din urmă, a strat de pasivare (care implică adesea compuși de zinc sau crom). Acest strat sporește semnificativ rezistența foliei la căldură și oxidare, permițându-i să supraviețuiască temperaturilor ridicate întâlnite în timpul laminării PCB sau uscării electrodului în Echipament cu baterii cu litiu fabricatie.

Singura cea mai critică variabilă controlată de Linie de producție folie de cupru , dincolo de grosime, este rugozitatea suprafeței (

În electronica avansată (care funcționează peste 1 GHz), efect asupra pielii domină, determinând ca fluxul de curent să fie concentrat lângă suprafața conductorului de cupru.

Pedeapsa de duritate: Dacă suprafața este rugoasă, calea reală pe care trebuie să o parcurgă semnalul de înaltă frecvență este ondulată, făcând lungimea efectivă a căii mai mare decât lungimea geometrică. Această lungime crescută a căii duce direct la mai mare pierderea conductorului (atenuarea semnalului).

Cererea de folie netedă: În consecință, pentru aplicațiile de înaltă frecvență, cererea este de Profil foarte scăzut (VLP) or Profil ultra scăzut (ULP) folie, care minimizează rugozitatea pentru a asigura un flux mai fluid al semnalului, pierderi mai mici de transmisie și o integritate îmbunătățită a semnalului. The mașină cu folie de cupru prin urmare, trebuie să producă o folie de bază extrem de netedă, care poate primi doar un tratament de rugozitate minim necesar pentru aderență.

În fabricarea bateriilor, cerințele sunt față-verso:

Aderență (partea aspră): Rugozitatea suprafeței asigură o legătură mecanică puternică între colectorul de curent de cupru și suspensia anodică (de exemplu, grafit sau siliciu). Fără o rugozitate suficientă, materialul anodului s-ar delamina în timpul ciclării bateriei sau al stresului de fabricație, ducând la estomparea capacității și la defecțiune.

Rezistență (partea netedă): Partea îndreptată spre separator trebuie să fie netedă pentru a minimiza potențialele scurtcircuite interne și pentru a asigura o distribuție uniformă a presiunii în timpul înfășurării/stivuirii.

The Linie de producție folie de cupru trebuie să proiecteze precis a rugozitate diferenţială unde partea de aderență este texturată optim, minimizând în același timp impactul asupra rezistenței și grosimii globale a celulelor.

Viitorul lui Folie de cupru ED producția este definită de trei provocări interconectate care necesită o colaborare profundă între știința metalurgică și ingineria mecanică în proiectarea generației următoare. mașină cu folie de cupru .

Împingerea grosimii foliei sub 4,5 μm introduce o instabilitate imensă. O fluctuație microscopică a densității curentului, a temperaturii sau a vitezei tamburului poate duce instantaneu la găuri, rupturi sau variații localizate ale grosimii. Următoarea generație mașină cu folie de cupru tehnologia adoptă:

Sisteme APC avansate: Senzori în timp real, în mai multe puncte și inteligență artificială (AI) activate Control automat al procesului (APC) sistemele sunt necesare pentru a monitoriza și ajusta parametrii critici (curent, temperatură, concentrații de aditivi) în câteva microsecunde pentru a menține uniformitatea perfectă pe lățimi mari de tambur.

Precizie îmbunătățită a tamburului: Tamburele de titan trebuie să fie fabricate cu concentricitate și planeitate a suprafeței aproape perfecte, necesitând tehnici avansate de echilibrare dinamică și lustruire pentru a gestiona rotația de mare viteză fără vibrații care ar perturba stratul de cupru în curs de dezvoltare.

Pe măsură ce producătorii de vehicule electrice cresc durata de viață a bateriei și performanța în condiții de încărcare rapidă, cererea de Rezistență ridicată, alungire mare (HSHE) Folie de cupru ED este în creștere.

Schimbul: Din punct de vedere istoric, creșterea rezistenței scade adesea alungirea (ductilitatea). Folia HSHE necesită ambele. Realizarea acestui lucru necesită un control precis asupra orientării (texturii) cristalului de cupru și a mărimii granulelor în timpul electrodepunerii.

Inovație în chimia electroliților: Această schimbare necesită noi pachete de aditivi și compoziții de electroliți specializate pentru a proiecta microstructurile dorite care să mențină integritatea mecanică în timp ce maximizează ductilitatea - un domeniu central de cercetare și dezvoltare în cadrul Linie de producție folie de cupru producatori.

Pe măsură ce utilizarea cuprului crește, sustenabilitatea devine critică. Viitorul linie de producție a foliei de cupru proiectele trebuie să se concentreze pe reducerea consumului de energie și a risipei de materiale:

Eficiență energetică: Procesul de electroliză este foarte consumator de energie. Inovații cum ar fi o eficiență mai mare a curentului și pierderi ohmice reduse în mașină cu folie de cupru designul sunt esențiale pentru a reduce amprenta totală de carbon a Echipament cu baterii cu litiu producție.

Reducerea deșeurilor: Reducerea orificiilor și a rupurilor în producția de folie ultra-subțire minimizează deșeurile și maximizează utilizarea materialului, îmbunătățind competitivitatea costurilor și impactul asupra mediului.

The mașină cu folie de cupru nu mai este doar un echipament; este un reactor chimic complex și un sistem mecanic de precizie care se află la legătura dintre viitoarele economii energetice și informaționale. Cursa pentru a stăpâni această tehnologie definește competitivitatea globală în cele mai strategice sectoare ale secolului 21.